تنظیم گیره دستگاه تزریق پلاستیک: امروزه از دستگاه های تزریق پلاستیک جهت تولید محصولات پلاستیکی مختلف استفاده های فراوانی می شود. دستگاه های تزریق پلاستیک با ایجاد تغییر شکل بر روی مواد اولیه، قطعات پلاستیکی مختلفی را تولید می کنند. جهت کار با این دستگاه، اپراتور دستگاه مواد مذاب را همراه با فشار زیاد در قالب ریخته و آن را می بندد و پس از خنک شدن قالب را باز کرده و قطعه ی تولیدی را از قالب بیرون می آورد. این دستگاه شامل قطعات زیادی می باشد و اپراتور دستگاه باید با نحوه ی کار با آن آشنایی کافی داشته باشد تا بتواند قطعات باکیفیتی را تولید نماید. یکی از مسائلی که در تولید قطعه ی باکیفیت اهمیت دارد؛ تنظیم گیره ی دستگاه تزریق پلاستیک است.

تنظیم گیره دستگاه تزریق پلاستیک

بخش های گوناگون گیره دستگاه تزریق پلاستیک

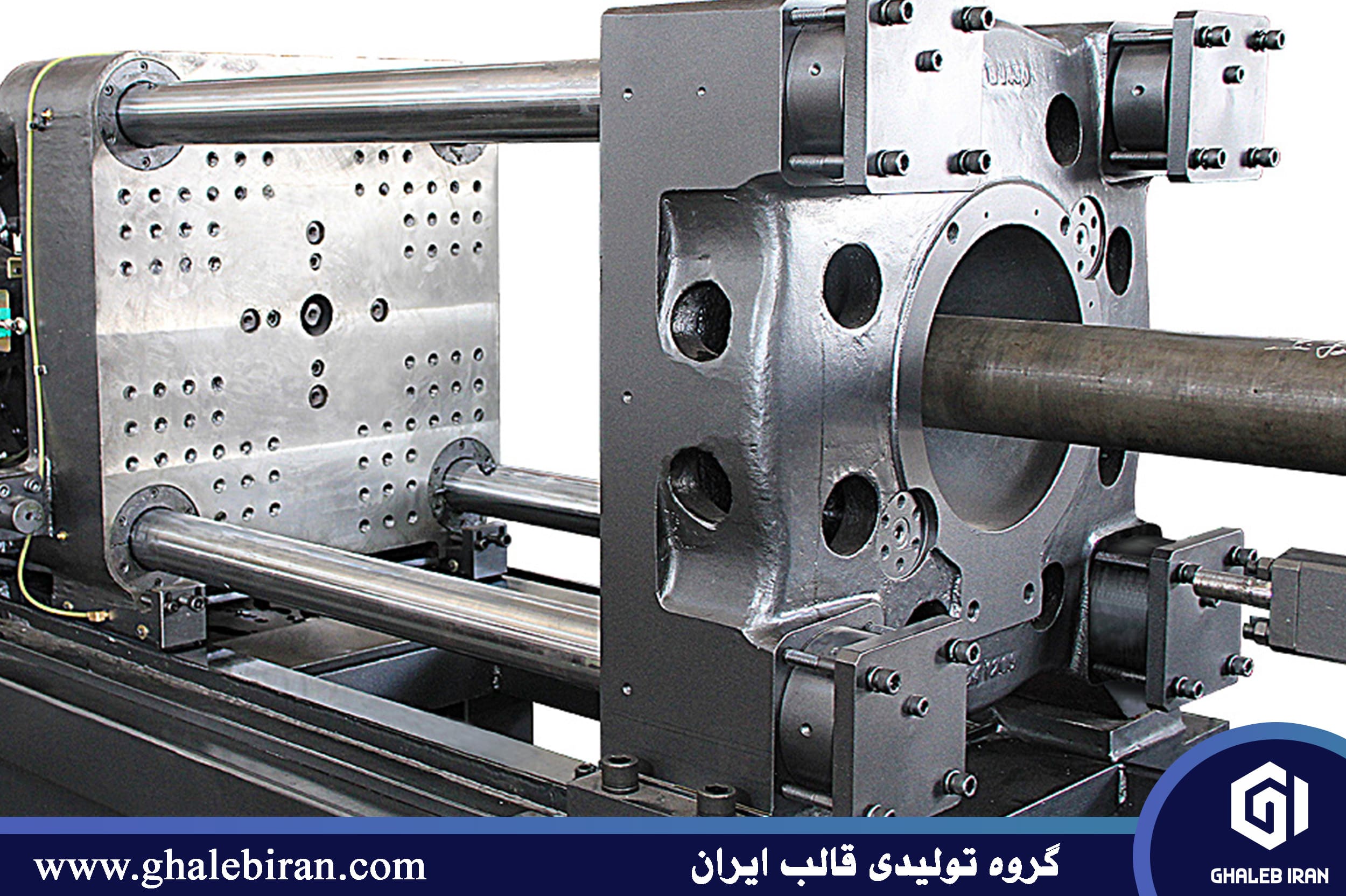

یکی از مهم ترین اجزای دستگاه تزریق، گیره می باشد که در سلامت دستگاه تزریق نیز بسیار تأثیرگذار است. برای ساخت گیرهی دستگاه تزریق از ماده ای به نام چدن داکتیل که از دوام و استحکام زیادی برخوردار است؛ استفاده می کنند. اجزای مختلف گیره ی دستگاه تزریق به شرح زیر می باشند:

- صفحه متحرک: در بخش صفحه ی متحرک، سنبه را بر روی قالب می بندند و از طریق قدرتی که بازویی های تایبار دارند باعث حرکت صفحه ی متحرک می شوند.

- تایبار: تایبار وسیله ای است شامل 4 میله که از قفل بعد از قفل شدن توسط جک گیره ی دستگاه تزریق محافظت می کند. جهت تنظیم گیره دستگاه تزریق پلاستیک میله های تایبار باید با فواصل مساوی و معین از یکدیگر قرار بگیرند و اندازهی قالب نیز باید هم اندازه ی فاصله میله ها و یا کوچک تر از آن ها باشد و این فاصله یکی از موارد مهم و قابل توجه در زمان خرید دستگاه می باشد. میله های تایبار از جلو بر روی صفحه ثابت هستند و از پشت نیز توسط مهره و استاپر بر روی صفحه گیربکس به صورت ثابت قرار می گیرند. به منظور عدم ایجاد خراش و ساییدگی میله ها از روکش کروم بر روی آن ها استفاده می کنند.

- بازویی: از دیگر اجزای دستگاه تزریق بازویی می باشد که باعث حرکت کردن صفحه متحرک بر روی میله های تایبار می شود. بازویی ها از طریق ابزارهایی چون پین و بوش به یکدیگر وصل می شوند و از یک سمت به صلیبی و از سمت دیگر به صفحه صلیبی متصل هستند.

- صلیبی: گیره صلیبی نیز از یک سمت به بازویی و از سمت دیگر به جک گیره متصل است. انتقال فشار و قدرت جک گیره توسط صلیبی و بازویی ها روی صفحه متحرک باعث قفل شدن گیره می شود. صلیبی بهترین نوع گیره می باشد؛ زیرا توسط بازویی ها و قدرت کم جک، قفل گیره ی دستگاه به راحتی کار می کند.

- صفحه ثابت: این صفحه به صورت ثابت بوده و کاربر دستگاه با نصب ماتریس قالب بر روی صفحه ثابت باعث ورود مواد مذاب از طریق کانال ورودی و راهگاه به سمت صفحه می شود. برای تولید قالب سنبه ماتریس به کار میرود.

- جک گیره: جک گیره یک وسیله ی هیدرولیکی است که در قسمت انتهای گیره قرار دارد و سری آن به گیره صلیبی متصل است. بازویی ها و صلیبی موجب انتقال قدرت قفل گیره به سمت صفحه ی متحرک می شوند.

- هیدروموتور: به منظور حرکت کردن صفحه گیربکس به چپ و راست از هیدروموتور استفاده می کنند. هیدروموتور به وسیله چرخدنده ای بزرگ حرکت کرده و نیروی آن به چرخدنده های کوچکی که روی آخرین مهره ی تایبار قرار دارد منتقل می شود و با حرکت چرخ دنده بر روی شیارهای تایبار گیره ها به حرکت درمی آیند.

- پران: برای جداسازی قطعه از قالب به صورت ویبره، بادی و یا مکانیکی از پران استفاده می کنند. پران در پشت صفحه متحرک قرار دارد و دارای یک جک هیدرولیکی و خط کش الکتریکی جهت اندازهگیری پران می باشد.

- گوه: جهت تنظیم صفحه متحرک و جلوگیری از برخورد تایبار و صفحه متحرک به یکدیگر از دو گوه در زیر صفحه متحرک استفاده می کنند. این گوه ها از جنس برنج یا مس هستند و به صورت خطی و مستقیم و با حرکت کردن صفحه متحرک به صورت همزمان حرکت می کنند.

- سیستم حفاظت از گیره: سیستم حفاظت از گیره ی دستگاه تزریق شامل سه نوع الکترونیکی، مکانیکی و هیدرولیکی می باشد.

- سیستم مکانیکی حفاظت از گیره: این سیستم در بالای صفحه ثابت و متحرک قرار داشته و دارای یک اهرم مکانیکی و زبانه ای فلزی می باشد. درصورتی که درب مربوط به بخش اپراتور باز باشد زبانه به دندانه های اهرم برخورد می کند و در صورتی که سیستم حفاظتی کار نکند و یا گیره به حرکت درآید، زبانه به دندانه های اهرم گیرکرده و مانع از بسته شدن و یا حرکت گیره به سمت جلو می شود.

- سیستم هیدرولیکی حفاظت از گیره: در دو طرف و پشت دستگاه تزریق دو کلید کوچک (میکروسوئیچ) قرار دارند. در صورتی که دستگاه باز بوده؛ ولی میکروسوئیچ ها هیچ کاری انجام ندهند مسیر روغن توسط شیر حفاظت الکتریکی باز نشده و در این حالت گیره ها نیز ثابت بوده و به حرکت درنمی آیند.

- سیستم الکتریکی حفاظت از گیره: اطراف گیره دو درب قرار دارد که بر روی هر کدام از این دربها 3 میکروسوئیچ قرار داده شده است. میکروسوئیچ ها به صورت موازی و پشت سرهم قرار داشته و به یکدیگر متصل هستند که در صورتی که هر کدام از درب های طرفین دستگاه باز باشند، میکروسوئیچ ها وارد عمل نشده و در نتیجه گیره ها نیز حرکت نمی کنند.

بیشتربخوانید: فرآیند قالب گیری پلاستیک

روش های آزمایش سلامت گیره دستگاه تزریق

همان طور که در قسمت های قبل گفتیم، گیره یکی از اجزای اصلی در دستگاه تزریق پلاستیک می باشد که در سلامت دستگاه نقش اساسی داشته و به همین دلیل مرتباً باید آن را بررسی و تنظیم نمود. برخی از روش های آزمایش سلامت گیره ی دستگاه تزریق پلاستیک را می توان به صورت زیر بیان کرد:

- جهت نرم و روان کردن گیره از روغن های سوخته و بازیافت شده استفاده نکنیم.

- قدرت قفل در تایبارها باید هماهنگ و به یک میزان باشد.

- از قالب با ابعاد متناسب استفاده کنیم.

- بین صفحات ثابت و متحرک تعادل برقرار کنیم.

- تنظیم گیره دستگاه تزریق پلاستیک مرتباً باید مورد بررسی و کنترل قرار گیرد.

- از حرکت و باز و بسته شدن گیره به صورت ضربه ای پیشگیری شود.

- از نیروی قفل بیش از اندازه و به مدت زیاد استفاده نکنیم.

نیروی قفل یکسان در تایبار و ایجاد تعادل بین صفحات ثابت و متحرک از مهمترین مواردی هستند که جهت سلامت گیره باید به صورت مداوم مورد بررسی قرار گیرند.

کنترل قفل گیره در تایبارها

طبق استاندارد نیروی قفل گیره باید با سطح تناژ دستگاه تزریق برابر باشد به عنوان مثال چنانچه مقدار تناژ قفل گیره 200 تن باشد نیروی دستگاه نیز باید 200 تن باشد و در صورتی که میزان نیروی دستگاه با تناژ قفل برابر نباشند آزمایش سلامت گیره دستگاه با مشکل مواجه خواهد شد. سازندگان این دستگاه تأکید دارند که در صورت استاندارد بودن شرایط نیز نباید از بالاترین میزان نیرو و قدرت قفل گیره به مدت زیاد استفاده کرد.

تست تعادل و توازن بین صفحات گیره

در صورتی که میان صفحات گیره تعادل برقرار نباشد در طی زمان سیستم گیره و اجزای آن دچار آسیب دیدگی خواهند شد. در صورتی که بین صفحات گیره تعادل و توازن وجود نداشته باشد در زمان قفل شدن گیره نیز نیرو یکسان نبوده و صفحات متحرک به یک سمت تاب می خورند در نتیجه به دیگر اجزای سیستم گیره از جمله بازویی فشار زیادی وارد شده و باعث عدم وجود نیروی یکسان در قفل گیره می شود. همچنین ایجاد تعادل بین صفحات باعث سلامت قالب تزریق پلاستیک نیز می شود. ایجاد تعادل بین صفحات را به سه صورت مورد بررسی قرار می دهند:

- در حالتی که گیره باز است.

- در حالتی که گیره بسته است و بدون آزمایش کردن بلوک (گیره بسته بدون بار)

- در حالتی که گیره بسته و قفل می باشد و با آزمایش کردن بلوک (گیره بسته با بار)

نکات مهم در زمان خرید دستگاه تزریق پلاستیک

توجه به برخی نکات در زمان خرید دستگاه تزریق پلاستیک حائز اهمیت می باشد، این نکات عبارت اند از:

- سالم بودن جک و گیره: از طریق سیستم گیره به آسانی می توان به سلامت دستگاه تزریق پلاستیک پی برد. حرکت بازوها و باز و بسته شدن آن ها و مقدار نیرویی که جک به گیره وارد می کند باعث ایجاد درگیری میان بوش و بازویی می شود. همچنین از طریق صفحه ثابت و متحرک نیز می توان متوجه سالم بودن دستگاه شد. بنابراین، سلامت بوش و صفحات حاکی از سالم بودن دستگاه تزریق پلاستیک می باشند. جهت تست سالم بودن بوش می توان با پا به جک گیره زمانی که در حالت باز قرار دارد مقداری فشار وارد کرد چنانچه جک شروع به حرکت کند نشان دهنده عدم سلامت دستگاه می باشد.

- بررسی سیستم تزریق: برای تست سیستم تزریق باید المنت ها، سیلندر ماردون، جک های اصلی و تکان دهنده و گیره را از نظر سلامت و نشتی ندادن کنترل کرد.

- کنترل الکتروموتور و بخش هیدرولیکی: شیر برقی و سایر قطعات دستگاه را باید به دقت مورد بررسی قرار داد؛ زیرا سالم نبودن شیر برقی باعث آسیب دیدن محصولات تولید شده و نشتی دستگاه می شود.

- کنترل نمودن فرمان دستگاه تزریق: به منظور تست سلامت دستگاه سنسورهای حرارتی را نیز باید با دقت کافی بررسی نمود.

- استفاده از تناژ مناسب: برای تولید قطعات باکیفیت تناژ دستگاه باید مناسب باشد و در صورتی که تناژ آن کم و زیاد باشد نمی توان قطعات مرغوب و باکیفیتی را تولید کرد.

- عدم توجه به مواد مصرفی: برای کار با دستگاه های تزریق اغلب از مواد پلاستیکی مثل پلی پروپیلن (pp)، پلی استایرن (PE)، پلی کربنات (PC) و ABS استفاده می کنند که این دستگاه ها معمولاً برای شرکت های تولیدی مورد استفاده قرار می گیرند. علاوه بر این دستگاههای دیگری نیز با ویژگیهای خاص و متفاوت وجود دارند؛ بنابراین جهت تولید قطعات و استفاده از مواد اولیه، ویژگی ها و قابلیت های دستگاه از جمله مواردی است که باید مورد توجه قرار گیرد.

- مصرف انرژی زیاد: تولید قطعات و مصرف انرژی با هم ارتباط مستقیم نداشته و در صورت استفاده از دستگاه کم مصرف می توان سود بیشتری از تولید به دست آورد. در صورتی که قطعه ی تولید شده ضخامت زیادی نداشته باشد باید سایز دستگاه نسبت به قطعه کمی بزرگتر باشد تا بتوان با ایجاد فشار قفل کمتر و نیرو، محصول باکیفیتی را تولید نمود.

- بررسی فشار قفل و محدودکردن فشار تزریق: یکی از نکاتی که در زمان خرید دستگاه تزریق باید مورد توجه قرار گیرد این است که قدرت فشار تزریق دستگاه کمی بیشتر از قدرت فشار قفل باشد؛ زیرا باعث می شود اگر قطعهای که تولید شده وزن مناسب ولی ضخامت کمی داشته باشد در نحوهی فعالیت دستگاه مشکلی به وجود نیاید.

بیشتربخوانید: فرآیند قالب گیری پلاستیک

نتیجه گیری

توجه و به کارگیری موارد ذکر شده برای خرید یک دستگاه تزریق پلاستیک مناسب و کارآمد بسیار حائز اهمیت می باشد. همچنین برای خرید این دستگاه هیچ وقت سراغ دستگاه های دست دوم نروید. شما میتوانید برای کسب اطلاعات بیشتر با کارشناسان گروه فنی مهندسی قالب ایران در ارتباط باشید.